近日,贵州交投所属公路集团贵平2标项目库管员苏涛正忙着进行一批钢材的清点入库。他打开手机扫描获取实物明细,并输入供应商信息,然后生成入库单,保存到公路集团“工程数字化管理平台”。不到1分钟,材料数据立即传送到各项目管理人员手机上。接着,技术员杨海飞根据施工需求,像点外卖一样在手机上为桥梁班组一键下单了1吨普通热轧带肋钢筋,并将领料通知单上传至“工程数字化管理平台”完成审批。收到订单的苏涛很快通过平台验证领料信息后,又将刚入库的材料分发给前来取货的相关班组负责人,顺利完成出库。

为深入推进数字化工程产业改革与转型,促进项目管理的规范化、流程化、科学化,实现高效协作、科学管控的项目管理目标,公路集团利用信息化技术和施工现场智能采集设备,精心搭建了“工程数字管理平台”,对项目建设实行全环节、全过程、全覆盖的智能化监管。

贵平2标库房实施的以上这一简单的“进出”操作,就得益于“工程数字管理平台”的高效运转,整个过程轻松实现了数据的即时获取、业务的远程操作以及无纸化办公。

据了解,“工程数字化管理平台”由手机APP和数字化大屏组成,分为智能仓库、智能加油站、智能拌合站、智能钢筋加工、设备云盒、智能地磅等6个功能模块,于2022年12月在公路集团项目施工数字化转型试点——贵平2标正式投入使用。通过手机APP,项目一线人员就能直接线上完成劳务收方、材料领用、进度填报、钢筋加工、设备调度、施工日志记录等业务流程,省时又省力。

“它就像一位智能的工地管家,能够轻松应对现场的各种业务需求。”谈及该平台的优势,项目经理杨旭赞不绝口。他表示,在过去,诸如设备运行时间、材料领用以及燃油消耗等关键数据主要依赖人工记录,这种做法往往伴随着误差,导致了大量资源和成本的浪费。“工程数字化管理平台”的投入使用,能够实现更精确、更及时的数据采集,更智能的数据挖掘分析,以及更智慧的综合预测,从而确保管理效能提升和施工进度顺利推进。

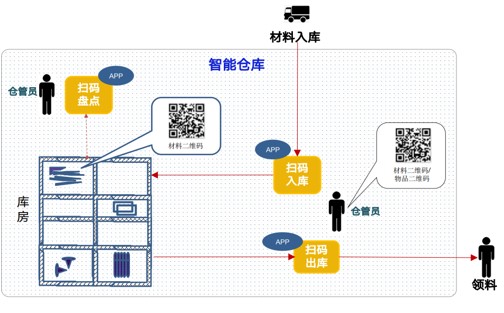

智能仓库

智能仓库模块改变了传统“人盯人,纸传纸”的管理模式,通过手机端操作即可实现领料通知、发料确认等任务自动流转,大大提高了项目工程合同部、设备物资部、领料单位三方的协作效率。同时,领料指定到具体工程部位,平台联动集团本部管理系统,将材料消耗与项目进度、成本自动进行关联,实现施工现场材料精细化管理。

智能仓库操作流程

扫码入库

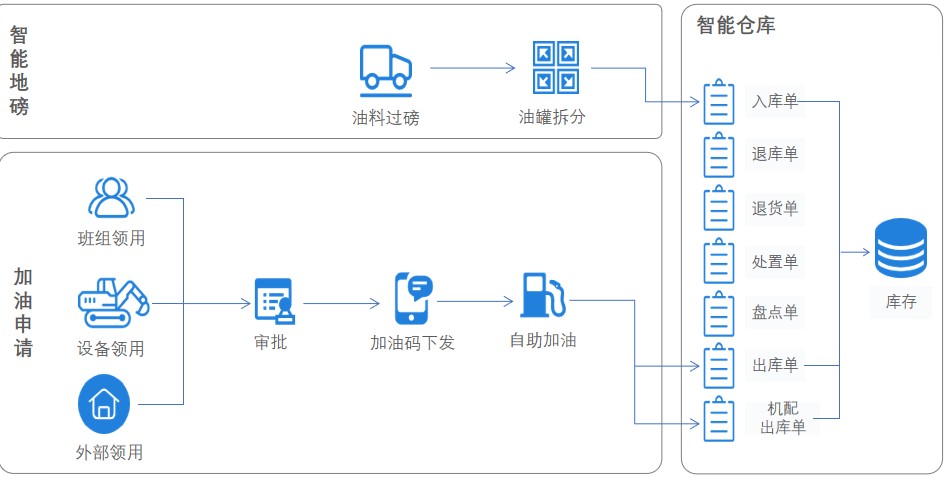

智能加油机

“以前的施工设备需要配备专人负责加油,但这样的操作模式存在监控上的盲区,容易导致人为的损耗问题。”据杨旭介绍,通过引入智能加油机,并授予劳务班组及施工设备相应权限,成功实现无人值守、自助加油,显著提高了库管员的工作效率。平台还结合油箱检测仪,实时监测剩余油量,不仅能有效减少人力资源浪费,还能防止偷油漏油情况发生。

智能加油机操作流程

智能拌合站

混凝土质量是影响工程建设品质的重要因素。智能拌合站以混凝土配合比信息为依托,对生产过程中的拌合时间、产量查询、材料用量等综合信息,实现自动采集、动态管理。此外,平台能根据点收量自动执行数据分析,逆向计算出各原材料的使用量。这不仅减轻了线下反算的工作量,还降低了计算错误率,提升了施工的精确度,有助于降低运营成本。

智能拌合站操作流程

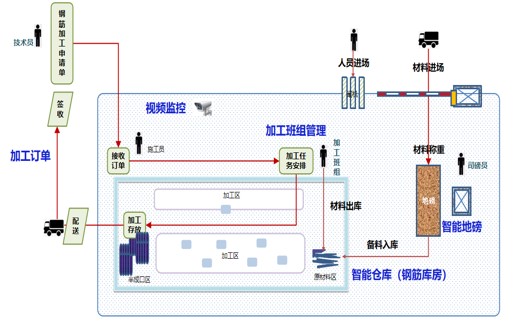

智能钢筋加工

利用系统平台与钢筋数控加工设备连接,把加工数据精准传送到设备控制器,实时读取设备状态,方便管理人员利用手机APP轻松实现远程下单、智能排产,并随时掌握订单状态信息。借助系统的实时监控,管理人员可及时知晓原材料的入库、出库数量,半成品的配送量,以及库存情况和生产进度,解决了以往因原材料的出入库及余料状态不明导致的库存数据错误及加工效率不高的难题。

而且,系统还能提供产能和设备的详尽分析,并优先考虑使用剩余材料进行生产,助力项目最大限度地利用原材料,达到降本增效的目的。

智能钢筋加工流程

设备云盒

通过为机械设备安装设备云盒,精确采集设备开关机时间、使用台班数量,平台实时统计台班时长、油耗情况,便于设备成本核算和租赁费用结算。管理人员亦可轻松获取设备位置、运行轨迹,随时掌握设备的工作、怠速、闲置状态,对设备进行科学调度和合理使用。

云盒还会协同管理系统,对比设备的工作时长和怠速时长,生成每台设备的实际工作效率,自动为设备操作手的量化考核提供核算依据。不仅如此,设备的使用成本与工程台账关联,确保成本准确地归集至相应的工程部位,维修、保养、燃油等其他费用通过实时线上填报审核,还能精准归集核算单机成本。

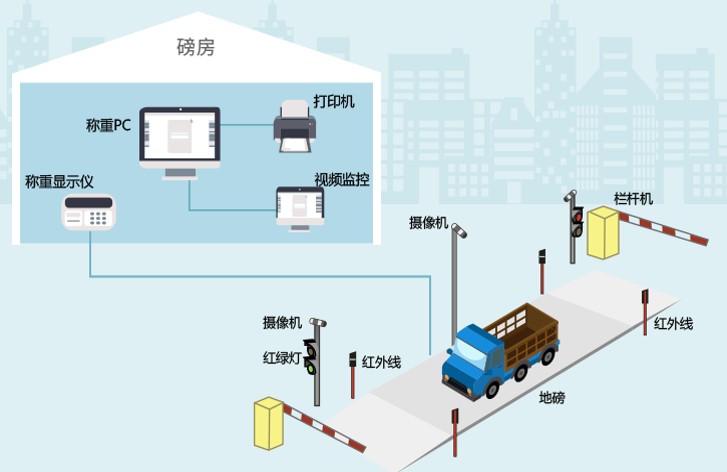

智能地磅

过去,在现场收料过程中,地磅称重常会遇到虚点、错点、漏点等问题。为应对以上管理缺陷,引进配备了物联网技术的智能地磅,改变了传统磅房的数据采集模式。利用智能地磅,项目实现了对现场“人、机、料”生产数据的自动化采集和智能化监控。它能够自动获取物资称重数据和影像画面,并进行同步抓拍,具备高精度、高效率和低成本的特点,同时确保了收料数据的真实性和准确性。

智能地磅操作流程

磅房称重

数字化大屏

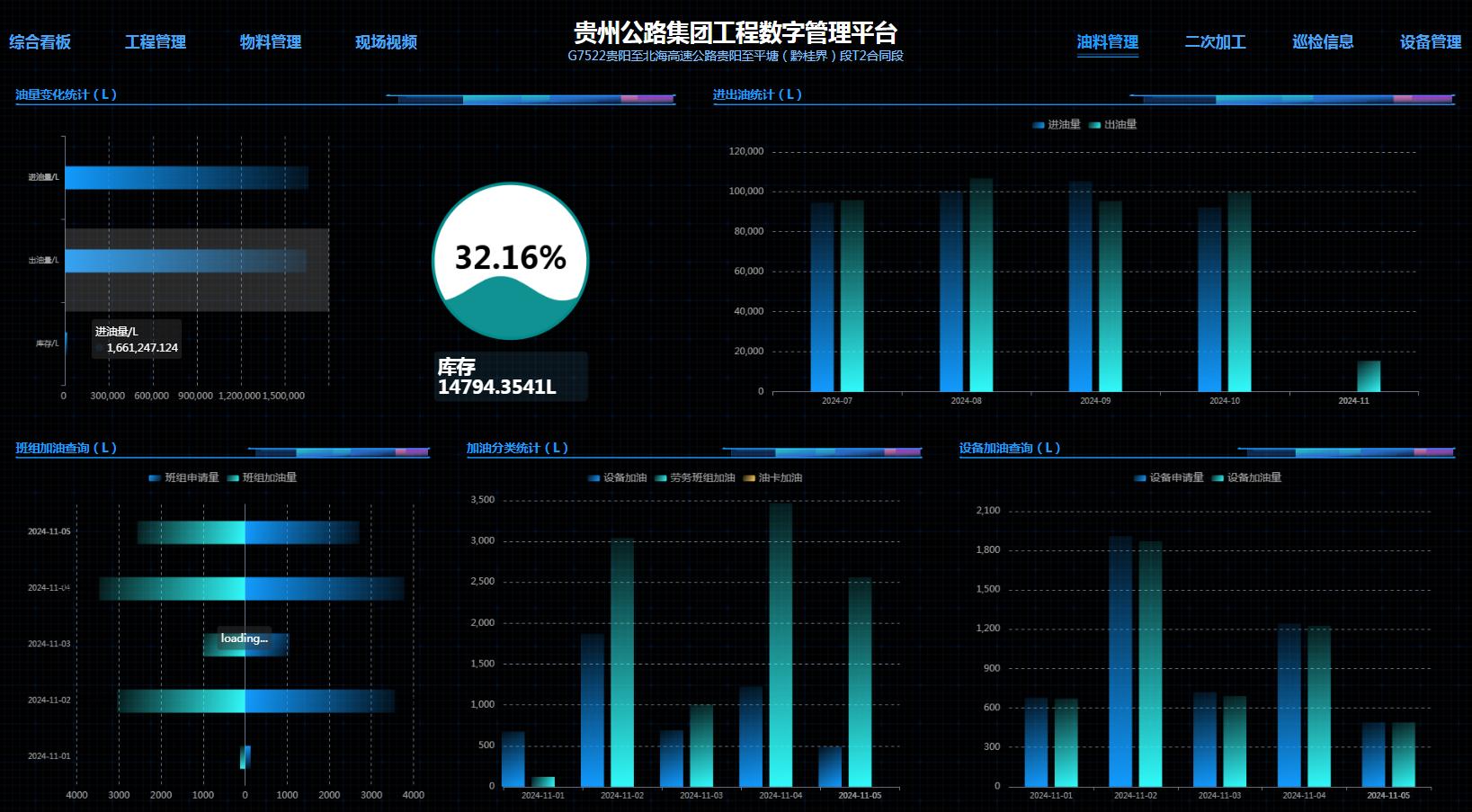

“工程数字管理平台”的数字化大屏设立在项目驻地大厅。在屏幕上,每个班组的日工作量、每个工点的进度情况、每批混凝土的体积,甚至是每台设备的运行轨迹、台班时长及油耗等信息都清晰可见,真正实现了“一屏展现”“一图掌握”项目基本信息。

借助屏幕上的数据与图表,管理人员可以实时追踪项目现场拌合站、钢筋二次加工、设备使用及巡检、各材料消耗等情况,对项目基本情况做到心中有数,并根据即时更新处理的数据信息合理调配现场材料、设备、人员,让成本得到有效控制,实现信息技术与全面业务管理的实时跟踪、深度整合,进而推动施工现场管理的效率提升。

数字化大屏信息一目了然

“工程数字管理平台”的启用,打通了工地信息化最后一公里,从源头上保障项目现场施工数据的准确性、真实性、及时性,为项目建设提速、管理服务提效提供了有力支撑。该平台于2024年9月入选中国交通运输协会数字化转型优秀案例。